introduce

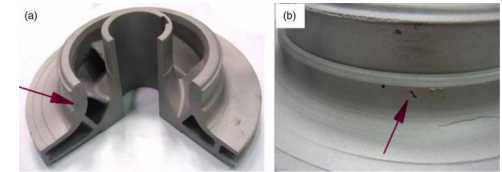

임펠러 원심 펌프의 핵심 구성 요소입니다. 작동 중에 임펠러는 진동 및 원심력을 견뎌야하므로 블레이드에서 인장, 압축 및 굽힘 스트레스를 가해야합니다. 또한 외부 핀홀 또는 마이크로 HOHES (그림 1 참조)를 통해 흐르는 부식을 일으키는 경향이있어 유체 전달의-

효율을 줄이는 경향이 있습니다. 따라서, 피로 실패 및 심지어 손상을 방지하기 위해 임펠러 블레이드의 내부 및 표면 결함을 제거하는 것이 필수적입니다. 주조 흐름 분석은 투자 주조 (표면 핀홀, 수축 및 다공성 등)의 결함을 형성 할 가능성을 줄이기 위해 예비 설계 프로세스에 통합되어 주물의 품질을 크게 향상시키고 제품 개발 공정을 단축 할 수 있습니다. 압력 상관 식 방정식 (간단한), 마크 및 요소 (MAC) 방법 2 및 유체 용액 알고리즘 (SolaVOF) 방법의 양 및 유체 용액 알고리즘 (Sola-VOF) 방법의 양을 포함하여 주조에서 주조 공정을 시뮬레이션하기 위해 몇 가지 방법이 개발되었습니다. 3 임펠러 주물의 품질을 향상시키기 위해이 연구에서는 쏟아지는 시스템을 최적화하고 주물의 출력 및 생산성을 증가시키기 위해 붓는 프로세스를 시뮬레이트하기 위해 쏟아지는 프로세스를 시뮬레이션하기 위해 붓는 프로세스를 시뮬레이션합니다.-

1 원심 펌프의 나선형 임펠러에 의해 형성된 전형적인 결함 : 내부 수축 모공; B 표면 결함

4ph 스테인레스 스틸입니다. 스테인레스 스틸 재료의 물리적 특성은 다음과 같습니다 : 밀도 (ρ)는 7750 kg m3이고, 특정 열은 459.45 J kg1 · ° C, 액상 온도 (TP)가 1440 ° C이며 솔리온 온도 (TS)는 1400 ° C입니다. 열팽창 계수 및 열전도도는 온도에서 현저하게 변화하며 변수로 간주됩니다. 온도에 따라 변경된 변화가있는 물리적 매개 변수 (밀도, 특정 열 및 잠열)의 경우 시뮬레이션 소프트웨어에서 상수로 처리됩니다. 붓고 응고 프로세스의 수치 시뮬레이션의 주된 목적은 프로세스 파라미터를 최적화하고 캐스팅 결함의 예측 및 제어를 실현하는 것입니다. 우리는 SolidWorks 3D 소프트웨어를 사용하여 임펠러 블레이드 및 게이팅 시스템의 정확한 요소 모델을 개발했습니다. 그런 다음 FDM (Finite Difference Method)에 기초하여 전처리를 위해 미리 처리를 위해 모델을 가져 오십시오. 이산 계산 노드에서 우리는 유한 한 수의 알려지지 않은 수의 차이 방정식을 도출했습니다. 차이 방정식을 해결하면 물리적 매개 변수의 설계 및 수치 시뮬레이션의 공정 조건에서 사용되는 대략적인 분석 해결책이 생산됩니다. 반복 계산의 융합 기준은

0.001입니다. 잔류 용융 모듈러스 (RMM) 4 및 Niyama 기준 모델 5,6에 따르면, 결함이 발생할 확률이 평가된다. 용융 금속의 충전은 열 전달 손실 및 응고가없는 비isolemal 흐름을 포함합니다. 질량, 운동량 및 에너지의 보존에 따르면, 다양한 열역학적 행동 및 유동장 진화를 분석 할 수 있습니다. 연속 방정식, Navierstokes 방정식 (운동량 용), 에너지 방정식 및 유체 체적 기능은 용융 금속의 충전 거동을 예측하고 금속 흐름의 자유면의 변화를 설명하는 데 사용됩니다. 수축 예측을위한 Niyama 기준 모델은 다음과 같이 지정됩니다 6 :---<--

2 S1

2 mm-1.4

&#//

nnumerical입니다. 초기 쏟아지는 계획

figure 2A의 분석은 3849925 컴퓨팅 장치를 포함하는 수직 게이팅 시스템의 디자인을 보여줍니다. 쏟아지는 온도 (TCCATING)와 쉘 몰드 온도 (tceramic)는 각각 1580 및 1200 ° C입니다. T

1.9 초에서 용융 금속의 과도 흐름은 그림 2b에 나와 있습니다. 붓는 것은 약 3.7 초 만에 완료되었습니다. 그림에서 볼 수 있듯이 허브는 전에 블레이드로 채워졌습니다. 이는 블레이드 구조가 더 복잡하고 두께가 고르지 않기 때문에 유동성이 증가하고 난류를 발생시키는 경향이 증가하기 때문입니다. 도 2c는 용융 금속 응고의 서열을 도시한다. 응고는 약 882.5 초 내에 완료되었다.바깥 쪽 가장자리가 약 187 초에 고형화되어 블레이드보다 일찍 일어났습니다. 그림 3은 Niyama 기준 모델 (즉, 온도 구배 및 냉각 속도의 비율을 고려하여 온도 구배 및 냉각 속도의 비율을 고려한)을 사용하여 초기 주조 매개 변수를 기반으로 주조의 각 부분에서 결함 확률을 보여줍니다. RMM은 각 그리드에서 임계 고형분 분획에 도달하면 유지 된 용융물의 부피를 표면적으로 나눈 값을 나타냅니다.

RMM의 값이 낮을수록 결함을 형성 할 가능성이 커집니다. 그림에서 볼 수있는 바와 같이 수축 결함은 얇은Walled 영역과 큰 변화가있는 영역에 나타나기 쉽습니다. 구조 벽의 두께. 우리는 더 낮은 온도와 낮은 쉘 몰드 온도가있는 용융 금속의 사용이 얇은 벽 근처의 구조가 더 빨리 냉각되어 내부 잔류 응력 및 표면 수축 및 변형을 초래한다는 것을 추측합니다. 또한, 2 차 덴 드리 트 사이의 공급 채널의 급속 냉각은 용융 금속의 유동성을 증가시켜 피드가 충분하지 않고 결국 수축이 불충분합니다.= -