시스템 디자인 및 쏟아지는 조건

게이팅 시스템의 부족으로 인해, 충분한 사료를 제공 할 수 없었고, 초기 쏟아지는 파라미터는 수축 및 분산 수축을 일으켰습니다. 따라서, 고르지 않은 두께와 국부 온도를 갖는 구조를 향상시켜야합니다. 큰 구조 벽 두께 변화가 큰 영역이 잔류 응력 및 변형이 발생하기 쉽고, 우리는 101; D를 대체e D 좌면에 라이저와 러너 게이팅 시스템이 급속 냉각 및 불완전한 먹이를 대처합니다. 라이저와의 조정에서 우리는 러너를 러너 바로 위에 놓습니다. 또한 라이저의 디자인은 에너지 표준을 충족해야합니다. 이것은 라이저의 응고 시간과 라이저의 목이 금형 캐비티의 응고 시간을 초과하여 공급 채널이 방해가되지 않도록 유지해야한다는 것을 의미합니다. 공급 기능을 향상시키기 위해 라이저는 수평이며, 이는 부드러운 공급 경로를 제공 할 수 있고

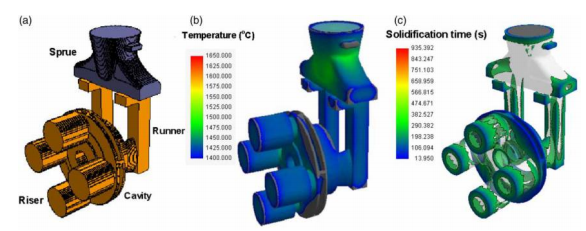

짧은 먹이 거리를 주조에 제공 할 수 있습니다. 또한 주조 결함을 채우기 위해 충분한 양의 용융 금속이 있는지 확인하기 위해 라이저의 크기와 부피는 다음 공식 8 :

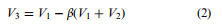

====은 각각 수식, v1, v2 및 v3, 각각 라이저 (mm3)의 부피 및 라이저의 최종 응고 부피의 볼륨 보충 요구 사항을 나타내고, β는 응고 수축 계수를 나타냅니다 ( 캐스트 합금의 %). 우리는 방정식 (2) (크기 : 60 (d) × 60 (h) mm)을 사용하여 임펠러 허브의 왼쪽에 4 개의 라이저를 설계하여 먹이의 역할을 수행합니다. 그림 4a는 총 4002480 셀을 함유 한 게이팅 시스템의 설계 세부 사항을 보여줍니다. tcasting=1650 및 taceramic1250 ° C를 사용하십시오. 그림 4b는 T2.2 초에서 용융 금속 흐름의 일시적인 현상을 보여줍니다. 도면에 도시 된 바와 같이, 라이저는 얇은 벽 근처의 흐름과 난기류의 영향을 상당히 감소시켜 공극의 가능성을 감소시킨다. 또한 응고 시간의 분석은 전체 응고 시간이 882.5 초에서 935.4 초로 증가 함을 나타냅니다. 라이저의 첨가는 얇은 벽 근처의 응고 시간을 320 초에서 300 초로 감소시켰다. 라이저 (T 440 초)의 목의 응고 시간은 초기 수축 공동 영역 (T150 초)의 응고 시간을 초과했습니다. 이

changes는 먹이를 성공적으로 완료 할 수 있습니다.

changes는 먹이를 성공적으로 완료 할 수 있습니다.

==

4 쏟아지는 시스템의 물리적 모델을 향상시킵니다. b t2.26 초 쏟아지는 동안 용융 금속의 일시적인 흐름; CT 252.6 초의 일시적인 응고

252.6 초의 일시적인 응고

-

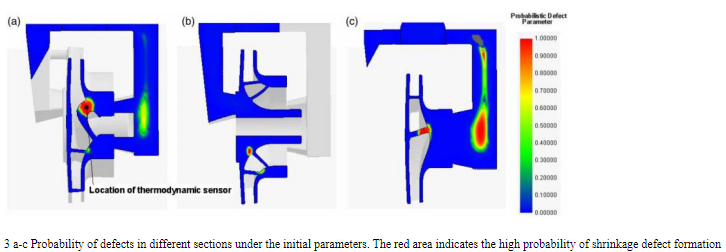

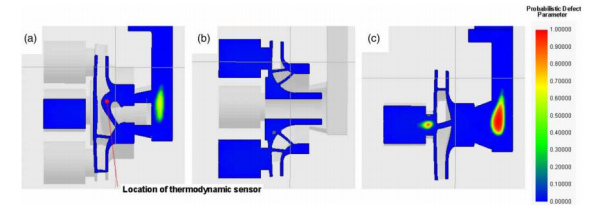

5 A C 게이팅 시스템의 다른 부분에서 결함 확률을 향상시키는 색상은 결함 매개 변수의 확률을 나타냅니다.

C 게이팅 시스템의 다른 부분에서 결함 확률을 향상시키는 색상은 결함 매개 변수의 확률을 나타냅니다.

--

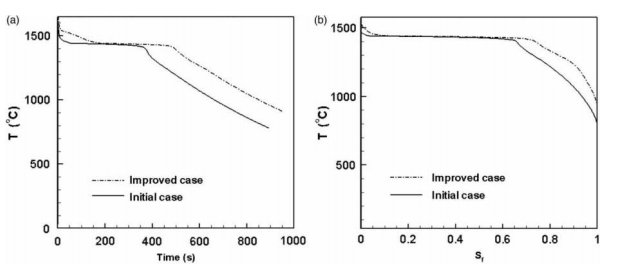

6 간의 관계 : 온도time; B 온도solid 분수 열역학 센서에서 얻은. 초기 계획 및 개선 된 계획

--&figure 5의 열역학적 행동의 3A 및 5A#

ANALY 분석 다양한 부품을 사용하여 결함 발생 확률을 보여줍니다 개선 체계의 볼 수 있듯이 재 설계된 게이팅 시스템은 얇은 Walled 영역에서 수축 가능성을 크게 줄입니다. 이것은 라이저 및 쏟아지는 온도가 높아질 수 있습니다. 초기 매개 변수 하에서 주조 결함의 원인을 결정하기 위해 임펠러 블레이드의 얇은 벽 근처에 열역학 센서를 설치하여 온도 시간과 시간solid 콘텐츠 분석을 수행하여 그림 1과 그림 2. 3A와 같이 5A. 그 결과는 그림 6과 같이 그림 6에 표시된 것처럼 초기 주조 방식 DRO

112를 사용하여 결함 위치의 온도가 동일한 위치의 온도보다 1400 ° C의 솔리드 온도로 개선 된 계획. 전자는 390 초에 SOLIGUS 온도보다 낮아지고 후자는 500 초까지 그렇게하지 않습니다. 분명히, 라이저가없는 경우 초기 게이팅 시스템은 임펠러 구조의 보조 수상 돌기가 너무 빨리 고형화됩니다. 이는 블레이드에서 피드가 불충분해서 수축 모공의 형성을 초래합니다. 도 6b는 초기 주입의 고체 분획이 70 % 인 경우,이 용액은 온도가 1400 ℃로부터 떨어지게 되나 개선 된 주입 시스템 하에서, 고체 분획이 78.5 % 일 때까지는 일어나지 않는다는 것을 보여준다. 우리는 초기 쏟아지는 조건 하에서이 위치에서 과도한 급속한 온도 강하가 유동 저항을 증가시키는 것을 추론합니다. 개선 된 쏟아지는 시스템은 전반적인 응고 과정을 연장하지만 쏟아지는 효과가 크게 향상됩니다. 용융 금속.

/

이 연구는 언제든지 원심 펌프 임펠러에 대한 투자 주조 프로세스의 최적화를 설명합니다. 수치 시뮬레이션. 이 연구의 주요 결과는 다음과 같습니다 :1입니다. 붓는 매개 변수와 붓는

feeding 시스템의 조합을 변경하여 붓기 온도와 쉘 몰드 온도를 높이고 임펠러 블레이드의 얇은 벽의 냉각 속도를 줄이면서 표면 변형 및 수축 가능성이 줄어 듭니다.. 임펠러 블레이드의 복잡한 내부 구조와 고르지 않은 두께는 일부 지역에서 수축과 모공의 주요 이유입니다. 개선 된 방식은 응고 시간을 연장시킨다. 그러나 라이저의 첨가는

금속이

101 영역에서 이전에 굳건합니다. 구조 벽 두께가 너무 많이 바뀝니다.